Qualificação Térmica: guia completo e prático

Ao longo da escrita dos conteúdos notamos diversas dúvidas acerca da Qualificação Térmica, principalmente após a publicação das RDC 301 e RDC 304/360.

O que agrava a situação é o fato de que, somente após a regulamentação que se foi criado o hábito de falar sobre o assunto. E ainda há pouco conteúdo disponível que fale sobre qualificação térmica – principalmente materiais escritos. Isso chamou bastante atenção!

Afinal, o tema é importante para os operadores logísticos, do âmbito farmacêutico principalmente. Como também é valioso para as empresas que têm equipamentos, ambientes e sistemas relacionados à temperatura como peça-chave do negócio.

Por que ler este artigo?

O monitoramento de temperatura na armazenagem, distribuição e transporte de medicamentos é essencial para garantir as propriedades e a eficácia dos produtos.

Diversos equipamentos são utilizados para realização desta atividade e o funcionamento deles precisa ser atestado para que tudo ocorra bem. É nesse contexto que se insere a qualificação térmica, certamente você já ouviu essa expressão.

É sobre a qualificação térmica, as RDCs e as documentações da qualidade que trouxemos neste artigo.

O que é qualificação térmica?

Imagem: Thermometer Frosty

A Qualificação Térmica é o conjunto de ações realizadas para atestar e documentar que quaisquer instalações, sistemas e/ou equipamentos estão apropriadamente instalados e funcionando corretamente, fazendo, com que os resultados esperados sejam devidamente alcançados.

A RDC 301 de 2019, a qual dispõe sobre Boas Práticas de Fabricação de Medicamento e RDC 304 de 2019, da ANVISA, que dispõe sobre as Boas Práticas de Distribuição, Armazenagem e de Transporte de Medicamentos, estabelecem a necessidade da qualificação de equipamentos utilizados para fabricação, distribuição, armazenamento e de transporte de medicamentos.

A RDC 304/360 define qualificação térmica como sendo uma “verificação documentada de que o equipamento ou a área de temperatura controlada garantem homogeneidade térmica em seu interior”.

O que a metrologia afirma sobre qualificação térmica?

Segundo Reginaldo Origuella Filho, engenheiro de Produção, especialista em Metrologia e parceiro da Sensorweb na calibração de equipamentos, a principal finalidade da qualificação térmica é garantir que os diferentes processos sejam reprodutíveis, apresentando resultados dentro dos critérios de aceitação estabelecidos.

Podemos afirmar, então, que a qualificação de equipamentos e ambientes nas atividades de armazenagem, distribuição e transporte de medicamentos e insumos farmacêuticos é a garantia – mais do que necessária – de que o produto manterá todas as suas características, assegurando toda a sua qualidade e eficácia.

Qualificação vs. Validação

É relevante fazer um adendo aqui para afirmar que qualificação é, frequentemente, uma parte do processo da validação. Mas, ela é uma etapa individual que não constitui, sozinha, como uma validação de processo e/ou sistemas.

A validação se refere à certificação de processos completos. Já a qualificação, à certificação de equipamentos, ambientes ou sistemas. Para uma qualificação térmica ser ainda melhor, todos os sistemas existentes no local devem ter seus processos validados. Seja pela gestão da qualidade ou por auditoria terceirizada e, se houver uma certificação, melhor ainda.

A validação reflete qualidade e vantagem competitiva. Em 2020, a Anvisa atualizou o Guia de Validação de Sistemas Computadorizados e pode fazer sentido para a sua etapa de negócio ler este documento!

Por que se preocupar com qualificação térmica?

A qualificação térmica é muito importante para garantir a integridade dos medicamentos, especialmente no caso dos termolábeis (produtos sensíveis à variação de temperatura).

A homogeneidade, a temperatura de controle e o gradiente térmico devem ser absolutamente estáveis. Também é preciso estar dentro de critérios estabelecidos pelos fabricantes nas etapas da logística farmacêutica, para que os termolábeis não percam suas propriedades.

Imagine um lote de medicamentos biológicos, por exemplo, que deva ser mantido numa temperatura X para garantir sua eficácia, mas que seja transportado em um caminhão sem monitoramento e com uma temperatura interna muito superior à indicada pelo fabricante!?! Certamente os medicamentos serão perdidos e não farão o efeito esperado por causa das más condições a que foram submetidas.

As leis vigentes

Imagem: Anvisa

Os maiores problemas enfrentados por parte da indústria farmacêutica, quando se é um operador logístico ou quando a contratação de um serviço de frete se faz necessária são as dificuldades financeiras e legais. Mas aqui, nosso foco será a questão da legislação sanitária que regula o setor.

Uma boa empresa de logística farmacêutica normalmente está em dia com a Agência Nacional de Vigilância Sanitária. Pois, sem isso, fica praticamente impossível prestar um serviço confiável e adequado a seus clientes. E, para estar em dia com a Anvisa, no caso da logística farmacêutica, é preciso seguir à risca algumas regulamentações.

RDC 301/2019

Esta RDC substitui a RDC 17/2010 e detalha o Esquema de Cooperação em Inspeção Farmacêutica (em inglês, Pharmaceutical Inspection Co-operation Scheme – PIC/s) como requisito mínimo a ser seguido na fabricação de medicamentos. Ou seja, o Brasil passa a seguir padrões internacionais de referência para as Boas Práticas de Fabricação (BPF). Isto torna o mercado farmacêutico brasileiro mais competitivo, ao permitir a entrada dos produtos brasileiros no mercado internacional.

Segundo a RDC 301, devem ser realizadas revisões anuais da qualidade de todos os medicamentos autorizados, incluindo produtos exclusivos de exportação, para verificar a consistência do processo existente e identificar melhorias em produtos e processos.

As revisões de qualidade do produto devem incluir a revisão da situação da qualificação de equipamentos e utilidades relevantes, como por exemplo: sistema de ventilação, aquecimento e ar condicionado (HVAC), água, sistemas de gás comprimido, etc; e procedimentos e registros de calibração/qualificação de instrumentos e manutenção de equipamentos devem estar prontamente disponíveis para o Departamento de Controle de Qualidade.

RDC 304/360: qualificação térmica e o monitoramento de temperatura

A Anvisa publicou no final de 2019 a resolução RDC 304/360, que estabelece os requisitos de boas práticas de distribuição, armazenagem e transporte de medicamentos.

Um dos principais pontos desse regulatório são as especificações com relação à qualificação térmica, monitoramento e controle de temperatura. Outra mudança significativa é que, de acordo com o documento, “todas as partes envolvidas na produção, armazenagem, distribuição e transporte devem se responsabilizar pela qualidade e segurança dos medicamentos”.

Isso significa que, além dos fabricantes, as empresas de logística também serão fiscalizadas e deverão contribuir para garantir a integridade dos produtos em todas etapas da logística farmacêutica. As empresas têm até março de 2021 para se adequar às novas normas regulatórias.

Explicamos as alterações ocorridas na RDC 304, que foram publicadas na RDC 360, ponto a ponto.

Qualificação térmica na RDC 304/360

Como já apontamos antes, a resolução define qualificação térmica como “verificação documentada de que o equipamento ou a área de temperatura controlada garantem homogeneidade térmica em seu interior”.

É importante destacar que, além dos equipamentos (como câmaras frias ou geladeiras), a regulamentação determina também que a área onde são armazenados ou transportados os medicamentos sejam qualificados e monitorados.

Monitoramento e controle de temperatura no armazenamento

As orientações da Anvisa quanto à RDC 304/360 é que as áreas de armazenamento devem ser qualificadas termicamente e possuir equipamentos de controle e monitoramento da temperatura e umidade a fim de manter a qualidade dos medicamentos.

Lembre-se: os registros de temperatura devem ser mantidos por, pelo menos, dois anos, segundo a RDC304 e por, pelo menos, 5 anos segundo a RDC301.

A RDC 304/360 também orienta que os instrumentos sejam qualificados e/ou validados antes do seu uso ou depois de qualquer mudança considerada significativa. Entende-se por instrumentos, todos os equipamentos de conservação e monitoramento, bem como, os locais que um medicamento tenha de passar ou ficar.

O documento ainda destaca a importância de realizar a calibração de todos os instrumentos antes do uso e manter uma rotina periódica para este procedimento.

Mapeamento térmico: na prática!

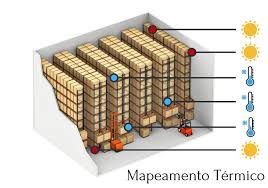

Imagem: ACC Metrologia

Na prática, segundo o especialista Origuella Filho, são usados em média 12 sensores de temperatura e umidade instalados nas extremidades das áreas internas, pontos críticos e onde houver o sensor de controle nos locais de armazenamento ou transporte de medicamentos (como caminhões e galpões). Estes sensores ficam monitorando o ambiente um período determinado que pode durar de 24 horas a vários dias.

ATENÇÃO! Este mapeamento térmico não possui obrigatoriedades quanto ao número de sensores que devem ser utilizados, aqui falamos apenas um indicador. Portanto, o tamanho do equipamento ou do ambiente a ser mapeado devem ser levados em consideração.

Depois disso há também um período com alguns ensaios, como abertura de portas e queda da energia, para evidenciar que aquele ambiente consegue manter as condições térmicas ideais. Esse processo é feito normalmente quando o equipamento é novo e refeito anualmente ou sempre que houver manutenção corretiva.

Mapeamento térmico e a RDC 304/360

Um ponto de dúvida que não podemos deixar de abordar é: se as qualificações estão sendo feitas de maneira eficiente e executadas de acordo com a ANVISA. Afinal, não adianta qualificar de um modo que não esteja dentro dos padrões exigidos.

Com a RDC 304/360, o principal impacto para os operadores logísticos é que a norma atribui não só aos fabricantes, mas também às empresas de distribuição e transporte. A responsabilidade pela garantia da manutenção da qualidade dos medicamentos em todas as etapas da logística farmacêutica.

Já para os hospitais e clínicas, a RDC 304/360 também causa impacto!

Uma vez que é preciso transportar os medicamentos dentro da infraestrutura e esse transporte, seja por caixa térmica, carrinhos ou demais itens também devem passar por qualificação térmica. Sendo estes transportes internos avaliados e adequados de acordo com o tamanho e capacidade de mover os medicamentos, vacinas e insumos biológicos.

Como funciona o serviço de qualificação térmica?

A qualificação térmica pode ser composta por essas 4 etapas:

- A Qualificação de Projeto (QP) garante que tudo que está sendo projetado está de acordo com as Boas Práticas de Fabricação;

- A Qualificação de Instalação (QI) é uma verificação de toda a parte elétrica e dos componentes do equipamento;

- A Qualificação de Operação (QO) é a verificação de todos os itens operacionais do equipamento e de algumas de suas funcionalidades. Por exemplo: ligar e desligar o equipamento, ajustar o equipamento (ou ambiente) para a temperatura escolhida etc., e ver como eles reagem a esses ajustes e comandos;

- A Qualificação de Desempenho (QD) mapeia termicamente o equipamento para verificar como o mesmo se comporta em situações de carga vazia e carga cheia, abrindo e fechando suas portas. A ideia, nesse caso, é tirar mesmo o equipamento ou ambiente de sua “zona de conforto térmica”, atestando, assim, que seu uso é seguro e aprovado.

Além desses itens, existem normas nacionais e internacionais que definem como devem ser feitos os processos em cada uma das etapas. Por isso, é importante contar com profissionais especialistas no assunto na hora da execução.

Para se ter uma visão geral, podemos dizer que a qualificação térmica é feita por meio da instalação de sensores que monitoram a temperatura do ambiente por um determinado período.

Documentação da Qualificação Térmica

Uma vez que cada caso tem suas particularidades e critérios, cada uma das qualificações citadas (QP, QI, QO e QD) devem conter os seguintes documentos:

- Requerimento do usuário

- Protocolo de Qualificação

- Lista de verificações com os testes a serem executados e seus resultados

- Relatórios de não-conformidades e desvios de comportamento

- Certificados de calibração dos instrumentos utilizados no mapeamento

- Relatório final de Qualificação

IMPORTANTE: Em cada documento é necessária a aprovação de todos os responsáveis dos setores envolvidos. Além disso, os procedimentos devem estar dentro do prazo de validade pedido na regulamentação.

Qualificação Térmica na Transporte (RDC 304/360)

Segundo a RDC 304/360, as empresas que realizam o transporte de medicamentos agora são responsáveis por monitorar as condições de temperatura, acondicionamento, armazenagem e umidade do medicamento utilizando instrumentos calibrados.

Elas devem também fornecer ao contratante todos os dados relativos às condições de conservação durante o transporte e a armazenagem em trânsito. A RDC 304/360 também orienta que os veículos sejam qualificados termicamente a fim de garantir homogeneidade da temperatura durante o transporte.

Para isso, essas empresas deverão utilizar sistemas passivos ou ativos de controle, necessários à manutenção das condições requeridas pelo registro sanitário.

Os sistemas passivos são aqueles termicamente isolados, mas que não são capazes de se autoajustar às variações de temperatura externa. Já os ativos possuem essa capacidade, como por exemplo, os contêineres refrigerados para transporte aéreo, marítimo e caminhões refrigerados.

Após o transporte, no recebimento do material, indica que devem ser verificadas e registradas as condições de transporte e armazenagem (incluindo temperatura, umidade ou exposição à luz), os números de lote, data de validade, e quantidades recebidas e a integridade da carga.

A segurança dos medicamentos termolábeis

Os termolábeis são definidos pela RDC 304/360 como “medicamentos cuja especificação de temperatura máxima seja igual ou inferior a 8°C”. Esses são medicamentos extremamente sensíveis à variação de temperatura, que podem ser facilmente perdidos caso estejam em condições inadequadas.

Os termolábeis são definidos pela RDC 304/360 como “medicamentos cuja especificação de temperatura máxima seja igual ou inferior a 8°C”. Esses são medicamentos extremamente sensíveis à variação de temperatura, que podem ser facilmente perdidos caso estejam em condições inadequadas.

É conta do crescimento de medicamentos termolábeis no mundo que as legislações têm se preocupado e construído boas práticas de controle, registro e monitoramento de temperatura, incluindo a qualificação térmica como um fator essencial para garantia de que – ao final da cadeia fria – vidas sejam salvas.

O documento determina uma série de cuidados com esses produtos, como:

- Minimizar a exposição à temperatura ambiente durante o recebimento e a expedição;

- Manutenção de uma fonte alternativa de energia para o funcionamento dos equipamentos envolvidos na armazenagem, em casos de falhas da fonte primária;

- Elaboração de planos de contingência (POP) para proteger os medicamentos em caso de falha de energia elétrica ou dos equipamentos de armazenamento;

- Monitoramento e o controle da temperatura durante a armazenagem e o transporte de maneira contínua, preferencialmente por meio de sistemas informatizados.

- Fique atento! A RDC 304/360 também responsabiliza as empresas pelo recolhimento dos produtos danificados. A resolução indica que essa tarefa deve ser feita em conjunto por fabricantes, empresas de distribuição e transporte.

Essa resolução é bastante importante, tanto para a qualidade na logística farmacêutica (essencial para evitar riscos às vidas de quem utiliza medicamentos), quanto para as próprias empresas envolvidas. Isso porque a perda e o descarte de medicamentos que se tornaram inutilizáveis por condições inadequadas de armazenamento, distribuição e transporte significam prejuízo financeiro.

Dicas adicionais para uma qualificação térmica

Transformar os detalhes da qualificação térmica em gestão da qualidade é fundamental para os operadores logísticos. Pois, a qualidade das informações geradas nunca deve ser deixada de lado e elas sempre impactam no diferencial do negócio frente ao mercado logístico.

Aqui vai umas dicas que podem ser o diferencial:

- Os testes são fundamentais e devem ser uma realidade em seu processo de qualificação térmica, recorrente. Realize testes de desafio, por exemplo, forçando os parâmetros do equipamento da faixa máxima e mínima de cada especificação – anotando todos os resultados nas listas de verificação pertencentes a cada etapa.

- Os testes chamados FAT – Factory Acceptance Test – merecem atenção especial e podem ser realizados para cada tipo de conjunto e/ou sistemas do equipamento.

- Uma comprovação de que todas as especificações técnicas e as configurações dos equipamentos atendem aos requisitos do local é primordial para o sucesso da operação. Para isso documente todos os testes realizados.

- Todos os instrumentos, tanto do equipamento quanto os de medição, devem estar calibrados e dentro da data de validade.

- A descrição do equipamento, seus sistemas e esquema de funcionamento são fundamentais. Não economize tempo nesta tarefa: quanto mais detalhes este descritivo tiver, melhor.

- As informações do equipamento fornecidas pelo fabricante podem te ajudar bastante nessa etapa de detalhamento do equipamento.

- E por falar em detalhes, queremos fotos, muitas fotos nos protocolos! Quanto mais conteúdo visual, melhor fica o entendimento de quem precisará dos protocolos futuros.

- Ao final do processo, se algum ponto ainda não estiver 100%, não deixe de incluir esse “erro”, gerando um relatório de desvio/não-conformidade. Aviso: A qualificação só pode ser concluída se o desvio ou não-conformidade verificado durante o estudo estiverem encerrados.

Conclusão

Esperamos que você tenha tirado suas dúvidas, de maneira clara e objetiva. Trouxemos dois regulatórios importantes para os operadores logísticos sobre a questão da Qualificação Térmica. Também falamos o quanto essa ação permeia outros ambientes e necessidades da empresa de logística.

Rotas, veículos, galpões, câmaras, caixas, maletas térmicas – são tantos os pontos que merecem atenção e garantia de qualidade que, ao nosso ver, a qualificação térmica se torna uma exigência para aquelas empresas que desejam um diferencial no mercado competitivo.

Lembrando que a qualificação pode ser pontual ou contínua, pois manter os processos, mapear as falhas no ciclo de produtividade e ter esses pontos documentados gera segurança para a gestão de um negócio que, com a qualificação térmica, consegue avaliar seus pontos fortes e fracos, construindo estratégias eficazes, seguras e duradouras.

A gente entende que, pela complexidade do assunto, talvez alguns pontos não tenham ficados tão claros ou ainda não apresentem a riqueza de detalhes e instruções que o cenário nacional pede. Mas, você pode continuar acompanhando nossas redes sociais ou blog que sempre estamos com novos conteúdos.

Da qualificação!

Quando o assunto é Qualificação Térmica o que fixa em nossa memória é a responsabilidade de identificar quais os trabalhos de qualificação são necessários para comprovar que todos os aspectos críticos de operação estão sob controle.

Se você estabelecer e fornecer evidências documentadas de que 1) as instalações, utilidades, sistemas computadorizados, equipamentos e processos foram projetados em consonância com as exigências de Boas Práticas (QP); 2) que eles foram construídos e instalados de acordo com as suas especificações de projeto (QI); 3) que eles operam de acordo com suas especificações planejadas (QO); 4) e que um processo específico produzirá consistentemente um produto que atenda suas especificações e atributos de qualidade (QD), então você está mais seguro e com diferenciais para o futuro cenário logístico.

Precisa saber mais sobre qualificação térmica e a importância dessa ação para a sua instituição? Escreva nos comentários e para saber mais sobre monitoramento de temperatura, confira nossos materiais [Guia Completo + Checklist] Boas práticas na medição de temperatura e [E-book ANVISA] Monitoramento de temperatura e validação de sistema computadorizados.

Bom dia,

Vocês tem alguma referência para leitura de umidade de refrigerador usado na arrmazenagem de medicamentos? A VISA está solicitando esse dado além da leitura da temperatura

Olá Christianne, como vai? Você pode tirar mais dados sobre a umidade na armazenagem de medicamentos dentro das RDCs ou manuais de boas práticas da própria ANVISA. Nós até hoje nunca lemos sobre a UMIDADE dentro de câmaras/refrigeradores ou afins se estes estão em espaço físico, apenas sabemos das legislações e dos sensores para medir tal grandeza em: ambiente, transporte e estufas. Como também ficamos na dúvida aqui na comunicação da Sensorweb, fui questiona a equipe de implantação e de suporte se algum cliente já havia vivido isso ou tinha medição de umidade dentro de refrigerador. A resposta do time foi que desconhecem clientes que tenham esse controle dentro de refrigeradores, o que existem é o controle de umidade em galpões, áreas comuns, salas ambientes e demais lugares que trabalhem acima das especificações de 2°C a 8°C. Esperamos ter te ajudado nessa jornada com a VISA. Um abraço.

Olá, nos transportes de medicamentos manipulados por motocicletas, as caixas atrás das motocicletas são refrigerada? Existe algum material que relata sobre isso? Grato.

thaleslbs@hotmail.com

Qual o requisito profissional para exercer esta função?

No meu caso, Técnico em Eletrônica e Engenheiro Eletricista.

Olá Bruno, normalmente quem faz a qualificação térmica, trabalha e estuda a área de metrologia. Você pode aprender mais em canais sobre metrologia em nossos canais parceiros como a ACC Metrologia. https://accmetrologia.com.br/

Obrigado por responder minha pergunta.

Sou da área de metrologia também, minha dúvida maior, era essa, se eu precisava de alguma qualificação ou especialização na área.

Olá!

Com relação a qualificação térmica do baú, solicitada para atender art 40, da RDC 430, Anvisa, onde veículo possui climatizador. Esta qualificação térmica 15 à 30°C, envolveria apenas temperatura, ou precisa ser temperatura e umidade?

Amigo para monitoramento, posso utilizar termo-higrômetro para o estudo de área, posso utilizar sendo calibrado? Ou devo utilizar outro equipamento?

Olá Cézar,

Pode variar de empresa para empresa, o uso ou não do termo-higrômetro, mas da para utilizar, temos um parceiro que pode te auxiliar nesta decisão a empresa: qualificabr.com.

Qualquer outra dúvida, estamos à disposição

Bom dia, afim de aprimorar a apresentação do relatório técnico de qualificação térmica, você poderia por gentileza me indicar onde encontro um modelo? Grato!

A Resolução RDC nº 15, de 15 de março de 2012,na seção III, artigo 37, deixa de forma explicita a questão da validação do processo de esterilização com frequencia mínima anual. Gostaria de saber se existe a mesma questão compulsória nas RDC 301 e 304 e correlatas com diretrizes que implica obrigatoriedade da validação do processo e qualificação do equipamento de refrigeração. Trabalho com imunobiológicos (vacinas, insumos, medicamentos oncológicos e quimioterápicos manipulados em nossas salas limpas).

Obrigado !

cada vez mais ambientes serão tratados como IAQ qualidade de ar interior a saber;

camaras para conservação ou congelamento na area farmaceutica são ambientes confinados com HVAC com manipução de pallets manuais ou automatizadas, são ambientes confinados regisdos por normas anvisa para HVAC com regulamentação já publicada

a presença de pessoas para manipulação ou manutenção de equipamentos estão sujeitas ao e controle de IAQ, qualidade de ar interior, seja por saude publica qualidade dos produtos finais estocados;

controle de umidade, por exeplo, é importante pois também esta diretamente ligado a proliferação de microorganismos, por outro lado camaras de congelados é precedido por corredores térmicos que vão de 8/15 oC (camara de recepção nas docass) até 4 a 8 oC (ante camara). Na primeira, termolábeis congelados ( -18 a -28oC) tão logo o produto é recepcionado, recebe um reposição de gelo seco (CO2) e ao adrentar e aguardarem na ante camara, carregamento na camara de congelado, sofre sublimação que podem atingir ou ultrapassar 5000 PPM de CO2, quando dentro da camara de congelados, pela temperatura inferior, pode variar de 400 a 1900 PPM de CO2.

wharehouse automatico emprega sistema de refrigeração e de proteção contra incêndio mediante inertização (atmosfera com redução de oxigênio) o que reforça o monitoramento de IAQ afinal, ainda que a manipulação de pallets seja 100% atutomatizado pro transelevadores e shuttle a presença dos evaporadores demandam manutenção preventiva e corretiva humana, razão pela qual IAQ deve ser conhecido para planejamento adequado de seguro de interveções

cada vez mais, pelo custo marginal dos sensores e automatização de processos e segurança por conta da inertização de ambientes termicamente controlados a qualificação térmica será um processo continuo permente, constante de tempo real com sensores (calibrados) permanentes, incluindo sensoriamento de controle de HVAC, pois a qualidade deste implica diretamente na qualidade e resultado da qualificação térmica.